A análise de trincas é um teste não destrutivo utilizado para detectar defeitos antes que eles ocorram e manter suas máquinas funcionando.

Hoje em dia, as indústrias não podem deixar de produzir devido a falhas de equipamentos que poderiam ter sido previstas realizando análises de manutenção preditiva, entre elas a análise de óleo, termografia, análise de vibração, medição de espessuras e análise de trincas.

Cada uma dessas tem seu papel em um programa de manutenção preditiva eficiente. Hoje, focaremos na análise de trincas para explicar como funciona esse procedimento, quando ele deve ser aplicado e quais as vantagens de adotá-lo nas suas máquinas. Acompanhe conosco e descubra!

O que é a análise de trincas?

A análise de trincas é um tipo de teste não destrutivo. Por definição, um teste não destrutivo é o nome coletivo dado a processos repetitivos aplicados a componentes ou estruturas para atestar sua integridade, de forma a não prejudicar sua capacidade de operação e execução.

Essa técnica é utilizada para detectar defeitos ou descontinuidades (como fissuras) em ou perto de superfícies de metais ferromagnéticos, como ferro, aço, níquel, cobalto etc. A análise de trincas, assim como outras técnicas de teste não destrutivas, é utilizada principalmente no setor industrial para testar materiais metálicos como oleodutos e gasodutos e vários componentes de máquinas metálicas para evitar falhas ou acidentes.

Algumas das indústrias mais comuns que a utilizam incluem petroquímica, automotiva, aeroespacial e estrutural — apenas para citar algumas. Além disso, a análise de trincas pode ser utilizada para inspecionar estruturas subaquáticas, como as tubulações.

Mas como a análise de trincas funciona?

O conceito da análise de trincas é relativamente simples. Qualquer objeto de metal que seja magnetizado será cercado por um campo magnético invisível. Se houver um defeito, como uma fenda ou furo no objeto metálico, o defeito causará uma ruptura no campo magnético. A análise de trincas utiliza partículas magnéticas que permitem ver facilmente essa interrupção, e assim identificar o defeito.

Veja como o processo ocorre: o primeiro passo é magnetizar o objeto a ser inspecionado. Equipamentos eletrônicos, que vão desde um garfo magnético manual a uma máquina MT horizontal, são usados para magnetizar o objeto.

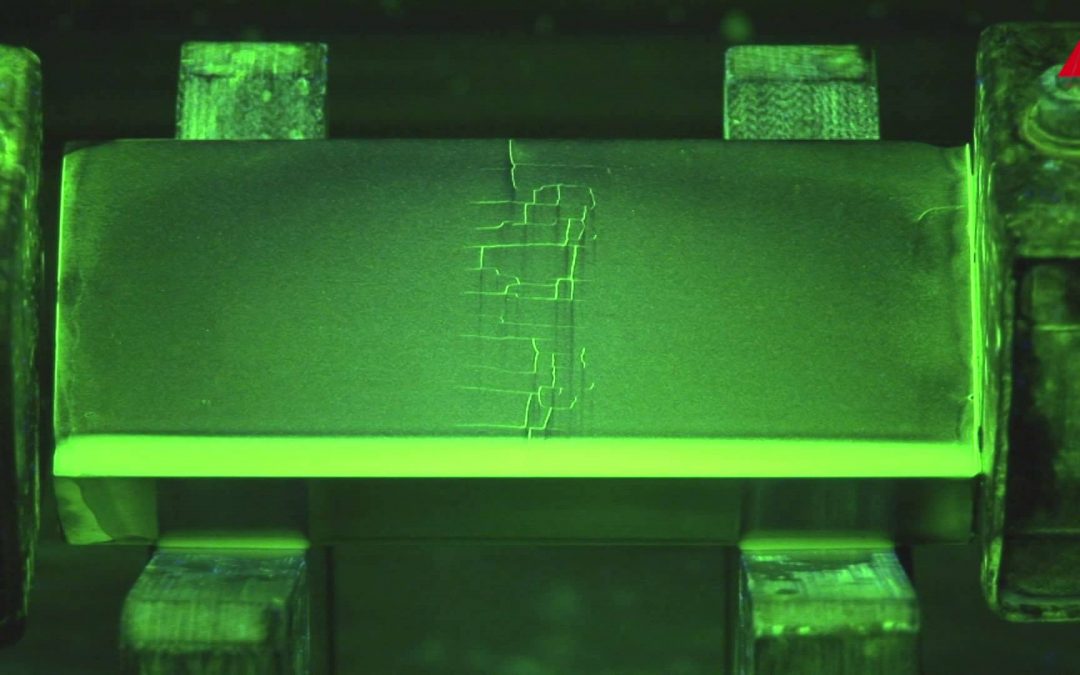

As partículas de ferro ferroso (semelhantes a limalhas metálicas ou aparas) são então aplicadas ao objeto. Elas serão atraídas para qualquer área onde o campo magnético seja interrompido e formarão uma aglomeração, revelando claramente o defeito.

Como a inspeção visual é uma parte tão importante do processo, existem vários tipos diferentes de partículas magnéticas que podem ser utilizadas. A escolha das partículas depende frequentemente da cor ou escuridão do metal que está sendo testado.

As partículas mais utilizadas incluem de ferro preto e partículas de óxido de ferro amarelo ou vermelho. Ao testar metais pretos ou muito escuros, uma fina camada de tinta branca às vezes é aplicada ao metal para fornecer contraste.

Além disso, as partículas magnéticas podem ser revestidas com um material fluorescente. O objeto de teste é então visualizado sob uma lâmpada ultravioleta em um ambiente escurecido, fazendo com que qualquer defeito brilhe fortemente.

A maioria das partículas magnéticas são aplicadas em uma suspensão líquida, o que permite que elas fluam mais livremente sobre a superfície do objeto. Os pós de partículas magnéticas secas também podem ser usados e são especialmente úteis ao testar superfícies quentes onde o uso de um líquido não é viável.

A analise de trincas é uma das técnicas de teste não destrutivas mais comuns utilizadas por muitas indústrias para evitar gastos com manutenção corretiva. As vantagens desta técnica são que ela é relativamente rápida e fácil — além disso, geralmente há pouca ou nenhuma preparação de superfície necessária.

Por possuir um método simples, a análise de trincas permite que as inspeções sejam realizadas em alto volume e pode, muitas vezes, funcionar entre camadas de contaminantes e espessura do revestimento. Finalmente, esse processo é menos dispendioso do que outros métodos mais sofisticados de garantia de qualidade.

A MMtec realiza procedimentos de manutenção preditiva, para garantir maior eficiência aos seus equipamentos. Além da análise de trincas, realizamos análise de vibrações, termografia e medição de espessuras. Entre em contato conosco e veja como podemos te ajudar a reduzir custos e eliminar paradas inesperadas.